|

Assistência técnica no Brasil

POR

ALBERTO FRAZÃO *

Em 1 de Novembro de 1966 partimos,

o sr.

Manuel Pais e eu, com destino à fábrica de papel da «Companhia Indústrias Brasileiras Portela», implantada em Jaboatão, localidade que fica a

18 km da cidade do Recife, no Nordeste Brasileiro. Em 1 de Novembro de 1966 partimos,

o sr.

Manuel Pais e eu, com destino à fábrica de papel da «Companhia Indústrias Brasileiras Portela», implantada em Jaboatão, localidade que fica a

18 km da cidade do Recife, no Nordeste Brasileiro.

Fizemos a viagem de avião. Era o

nosso baptismo de voo: cerca de 1 hora no ar, entre Lisboa e Madrid, e

mais 10 horas, entre Madrid e o Recife, interrompidas por uma paragem em

Dacar,

que havia que reabastecer o aparelho,

antes de iniciar a travessia do Atlântico.

Perto já do termo da viagem, pouco depois de ter nascido

o sol, avistámos

a costa brasileira. Confesso, embora corra o risca de ser apelidado de chauvinista por algum desdenhoso «intelectual», que pensei

então com admiração

nesses portugueses de antanho que, meses a fio, em barcos sem comodidade

nem segurança, percorriam mares desconhecidos, em busca de novas terras.

Tentei imaginar as suas reacções ao avistarem esse pedaço de terra que eu, nesse momento, vislumbrava...

Pelas 6 horas da manhã, hora brasileira, aterrámos

no aeroporto de Guararapes. Todavia, e antes que nos deixassem pôr o pé

em terra, eu, o avião, e os demais passageiros fomos desinfectados. Um empregado da alfândega,

armado com um pulverizador, percorreu a avião, esguichando tudo e todos com um produto mal cheiroso. Este mesmo «cara», que também vistoriava bagagem,

enquanto punha as tradicionais riscas a

giz na nossa, ia perguntando, sorridente

e jovial, se tínhamos gostado do cheirinho. Sentimo-nos duplamente gozados,

mas por um gozador que nos acolhia

com simpatia. Rimo-nos, e fomos à nossa vida.

A temperatura rondava os 28º à

sombra.

Cá fora, alguém nos esperava para nos conduzir

ao hotel e, mais

tarde, após o chuveiro, o corte da barba e o

pequeno almoço, aos escritórios da

fábrica, no Recife.

Começava o primeira dia dos quase 2 meses de trabalho que passámos

no

Brasil.

Íamos para prestar assistência técnica a uma fábrica que, embora

deficitária, talvez desde longa data, alguém reconhecera ter, em potência, a capacidade

de se tornar num empreendimento viável.

Esperava-se que nós o conseguíssemos.

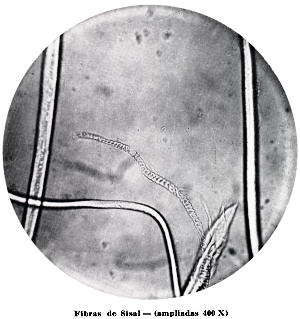

A missão afigurava-se-nos bastante difícil. É que, além do mais, ter

a pretensão de fabricar papel com pastas de sisal, bambu e bagaço de

cana de açúcar, pouco referenciados na literatura

técnica, e que nunca tínhamos visto e, em menos de 2 meses conseguir,

com essas fibras, o que outros, em anos de trabalho, não tinham

conseguido, pareceria a estes, certamente, um atrevimento inaceitável,

quiçá insolência. Seria

portanto de esperar, da sua parte, uma recepção pouca amistosa e pouco

ou nenhuma colaboração. Acrescia ainda o facto de por lá terem passado técnicos

de várias origens sem resultados muito palpáveis.

Na verdade, embora não tenhamos sido frontalmente hostilizados, alguém

houve que, embora a sorrir, sempre foi dizendo que um anterior gerente

tinha sido suspenso da ponte, pelos pés, e que se ali não ficou, foi porque

um oficial do exército de lá o foi tirar... Verdade?

Tudo decorreu, no entanto, bastante melhor do que tínhamos previsto. Acabámos por conseguir

muito bons resultados, a curto prazo, advindo daí uma

mudança de atitude da maioria do pessoal, que passou a dar-nos maior

colaboração. Bastará dizer que as perdas, que se cifravam, em

média, em 800 contos por mês, logo em Novembro se

transformaram num lucro de 100 contos,

e isto apesar de a fábrica ter estado

parada vários dias por falta de matéria-prima. É que não havia dinheiro nem créditos para

a adquirir.

Que fizemos para conseguir tais resultados? Tratou-se de algum golpe de

génio? De descoberta sensacional?

/ 98

/

Não, nada disso.

Foi Edison, salvo erro, quem disse que

nas obras de génio há 1 % de inspiração e 99 % de transpiração. Creio

poder dizer, também, que se os nossos conhecimentos contribuíram para

os bons resultados obtidos, mais terá contribuído a nossa transpiração.

Trabalhámos duramente.

Procurámos, antes de tudo, conhecer bem a instalação, as fibras de que

dispúnhamos, e os papéis que, com elas, vinham a ser fabricados. Desse

estudo resultou a quase certeza de que seria vantajoso alterar os

circuitos das pastas, reduzir a sua refinação e trabalhar com maiores

diluições na caixa de alimentação. Assim fizemos, começando por aplicar

as medidas referidas à linha principal.

Os resultados foram espectaculares: a velocidade da máquina, que era de

82 m/min., passou para 152 m/min. E, apesar do aumento enorme de

produção, parámos 2 do 4 refinadores normalmente em serviço, o que

representou grande economia de energia. O papel manteve-se, sem

alteração sensível de características. A máquina trabalhou 8 horas

seguidas sem quebras, e mais não trabalhou por ter faltado a matéria-prima. Mais tarde, a velocidade da máquina foi levada, no mesmo tipo de papel, até 170 m/min., velocidade máxima admitida pelo respectivo

accionamento.

Uma vez definidos os princípios gerais a adoptar na preparação das

pastas, duas outras grandes questões nos propúnhamos então resolver:

encontrar as composições mais económicas e reduzir o consumo de vapor.

Quanto à primeira, conseguimos, diversificando o seu

tratamento, fazer a substituição de parte da pasta de sisal, bastante

cara, por

pasta de bambu e da pasta de bagaço cozida com soda por pasta cozida

com cal. Com a finalidade de economizar vapor, tomámos várias medidas,

entre as quais sobressaem a montagem de uma prensa de borracha sobre o

cilindro aspirante, a modificação da posição das prensas e do trajecto

dos respectivos feltros, a regularização do gradiente de temperaturas na

secaria, a instalação de um permutador de calor e o evitar a saída do

papel demasiado seco no enrolador da máquina de papel. Uma vez definidos os princípios gerais a adoptar na preparação das

pastas, duas outras grandes questões nos propúnhamos então resolver:

encontrar as composições mais económicas e reduzir o consumo de vapor.

Quanto à primeira, conseguimos, diversificando o seu

tratamento, fazer a substituição de parte da pasta de sisal, bastante

cara, por

pasta de bambu e da pasta de bagaço cozida com soda por pasta cozida

com cal. Com a finalidade de economizar vapor, tomámos várias medidas,

entre as quais sobressaem a montagem de uma prensa de borracha sobre o

cilindro aspirante, a modificação da posição das prensas e do trajecto

dos respectivos feltros, a regularização do gradiente de temperaturas na

secaria, a instalação de um permutador de calor e o evitar a saída do

papel demasiado seco no enrolador da máquina de papel.

Posta a funcionar, como desejávamos, a linha principal, dirigimos a

nossa atenção para as 2 linhas restantes, seguindo o caminho e

adoptando medidas semelhantes às tomadas anteriormente para aquela

linha. Os resultados, embora menos espectaculares, foram também

francamente positivos. Tivemos mesmo que alterar e pôr em funcionamento

uma velha «holandesa» por se ter tornado

insuficiente a capacidade de desfibração existente.

Os referidos aumentos de produção conduziram, logicamente, a um aumento

de consumo de vapor, pelo que houve necessidade de pôr em funcionamento

uma outra caldeira.

A grande rapidez com que essa caldeira foi metida em linha levou-nos a

pensar que as coisas não andariam muito bem pelas bandas da Central

geradora de vapor e energia eléctrica. Um estudo cuidadoso deste sector

mostrou-nos a necessidade de introduzir alterações no sistema de

tratamento de água, para se evitar o arrastamento das lamas dos tanques

de cal e soda e fosfatos para dentro das caldeiras; de elaborar

instruções relativas à operação desse mesmo sistema e ao regime de

purgas das caldeiras; de instruir o pessoal quanto aos processos de

aquecimento e paralelo de caldeiras, evidenciando os perigos que

resultam de um aquecimento demasiado rápido, particularmente se feito

com a válvula atmosférica do sobreaquecedor fechada; de chamar a

atenção para os cuidados a

ter com a operação e manutenção dos queimadores, etc.

Muitas outras medidas, de maior ou menor importância, foram tomadas, mas

seria fastidioso enumerá-las. Convirá, no entanto, referir que

elaborámos um estudo relativo ao aproveitamento de

um turbo-gerador «Stal», existente na

fábrica, e um projecto de remodelação da fábrica de papel, tornando-a

apta a utilizar pasta kraft de fibra longa em

substituição da de sisal, cujo preço subia então vertiginosamente.

Introduzimos também a determinação sistemática de custos mensais por

produto fabricado e o hábito da reunião semanal dos responsáveis pelos

vários departamentos, com a finalidade de se verificar periodicamente

o andamento da produção e dos vários trabalhos em curso, de definir

prioridades nas obras de reparação e manutenção, etc.

Creio, em suma, que a nossa presença foi útil para a fábrica de Jaboatão;

que deixámos bem representados os nomes de Portugal e o da Companhia

Portuguesa de Celulose. Sei que fizemos por isso quanto estava nas

nossas mãos, porque de sermos portugueses e empregados da C. P. C. nos

orgulhávamos.

No dia 23 de Dezembro voltámos a Portugal.

A. F.

_____________________________________________________________________________

* Engenheiro Mecânico, Chefe de Divisão de Produção

de Papel e Embalagens do Centro - CACIA

|