|

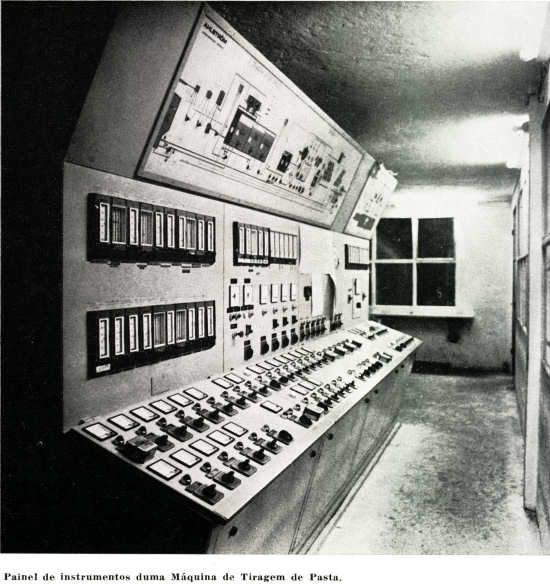

INSTRUMENTAÇÃO

e regulação nas instalações fabris

da Portucel em Cacia

POR F. GONÇALVES LAVRADOR *

Quando, em 1965, comecei a exercer a minha

profissão nas instalações fabris do complexo de Cacia (e digo «complexo»

por se tratar, em boa verdade, dum conjunto de fábricas diferentes,

embora interligadas e integradas num sistema comum de gestão e

exploração), já encontrei, no campo da instrumentação e da regulação

automática, um número razoável de equipamentos e de aparelhos, com

predomínio evidente das regulações pneumáticas que, no nosso ofício,

costumamos designar por «clássicas», e com um único grande sistema do

tipo electrónico instalado na Máquina de Papel.

Nos sistemas clássicos limitados, que eram

normalmente do tipo de monolacete (controlando apenas uma variável de

processo e sem cadeias de lacetes), incluíam-se primitivos aparelhos de

medição de consistência, colunas de mercúrio, manómetros tipo bourdon e

de helicóide, células de pressão diferencial, diafragmas, foles,

termopares, sistemas termais de pressão e de expansão, orifícios de

medição de caudal, balanças, borbulhadores, controladores auto-actuantes

ou actuantes por relé ou por piloto e baseados no mecanismo

bico-palheta, válvulas de controle pneumáticas de vários tipos, etc.

Tudo aparelhagem de tipo analógico. Pouco equipamento electrónico

existia então no campo dos circuitos limitados de controle.

Quanto a sistemas globais, já nos referimos

à máquina de papel como sendo o único digno de nota, pois pouco ou nada

existia, nessa altura, nas máquinas de tiragem de pasta (com

accionamentos muito primitivos) e na própria fábrica de Embalagens de

Papel (com uma máquina de canelar cujo sistema de regulação de

velocidade era também bastante ultrapassado).

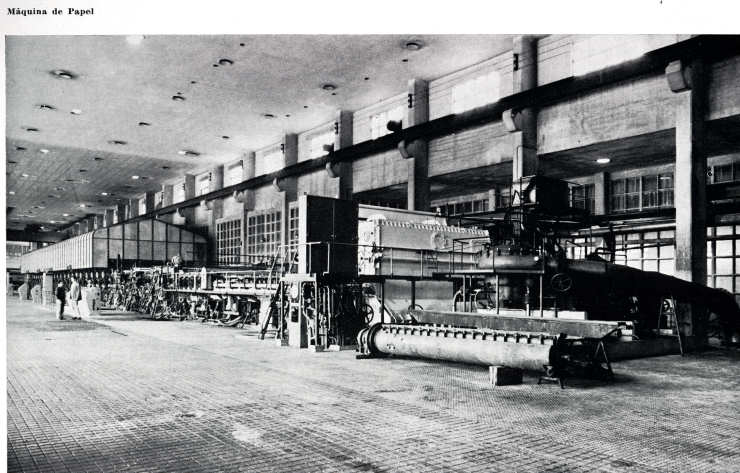

Uma máquina de tiragem de pasta ou uma

máquina de papel, nomeadamente de tipo Fourdrinier (como a de Cacia),

apresenta-se sempre como um equipamento de grandes dimensões que se

desenvolve longitudinalmente num longo percurso, com transporte do

produto, constituído por uma «folha» contínua, duma extremidade (a

extremidade húmida onde se forma a referida folha) até à outra

extremidade, onde se acumula numa bobine o produto acabado. Este tipo de

processo, cujas particularidades não podemos desenvolver aqui, impõe

delicadas exigências de regulação e de controle. Há duas possibilidades

de accionamento eléctrico duma máquina de tal tipo, a saber: a) com um

só motor (que pode ser de velocidade ajustável ou de velocidade

constante mas acoplado a um variador de velocidade de qualquer tipo

mecânico), ou seja, um accionamento eléctrico global; b) com um certo

número de motores, cada um a accionar a sua parte ou secção da máquina,

ou seja, um accionamento seccional. O primeiro tipo está há muito

obsoleto, considerando-se inaplicável nos grandes equipamentos de

tiragem das fábricas modernas. Adopta-se, portanto, o accionamento

seccional que, contudo, impõe a necessidade dum mecanismo de controle

cujo propósito principal consiste em harmonizar a rodagem de todas as

secções do equipamento. O primeiro método atrás referido apenas permite

o ajustamento da velocidade de toda a máquina dentro duma só faixa de

velocidades (do motor ou do variador de velocidade), exigindo que o

ajustamento da velocidade das secções devido a condicionamentos locais

dependa ainda de complicados e hoje pouco aceitáveis (ou mesmo

inaceitáveis) processos mecânicos de variação. O segundo método não só

torna possível uma variação uniforme da velocidade em toda a máquina,

mas também possibilita que essa variação seja finamente graduada, muito

sensível e muito eficaz na sua acção, diferenciando-se nas várias

secções quando os condicionamentos de carga e de alimentação se

alterarem de modo também diferenciado nessas mesmas secções. Mas há

mais: esta acção correctiva é executada como que instantaneamente, pelo

menos quando comparada com os processos correctivos de tipo mecânico, e

com muito menos probabilidade de avarias ou de instabilidades

funcionais. Deve acrescentar-se, por fim, que se adoptam como motores

eléctricos de accionamento os motores de corrente contínua, devido à

facilidade que oferecem para se conseguir um controle suave e contínuo

da velocidade.

Isto basta para se compreender por que razão

o accionamento da máquina de papel de Cacia é do tipo seccional,

utilizando, portanto, motores de corrente contínua individuais em cada

secção e controle electrónico que começou a ser estudado e aplicado

parcialmente pela General Electric a partir de 1937 e que se

comercializou como tipo de regulação exclusiva de toda a máquina a

partir de 1941.

Os grandes melhoramentos introduzidos no

material electrónico durante a Segunda Guerra Mundial, sobretudo o

desenvolvimento de novas válvulas de vácuo, levou à adopção pela G. E.,

a partir de 1945 e em todos os accionamentos seccionais de máquinas de

papel, do regulador electrónico de velocidade com amplidínamo. Este

sistema podia servir (mediante pequenas modificações de ligações

internas) como regulador de velocidade, regulador de tensão, regulador

de corrente ou limitador de corrente de arranque dum motor. É este

precisamente o sistema instalado na máquina de papel de Cacia e ainda

hoje a trabalhar com pleno rendimento.

A velocidade do motor da secção que se

considere é medida através da tensão dum gerador piloto de corrente

/ 34

/ contínua e de íman

permanente (taquímetro). Esta tensão é comparada com uma tensão

eléctrica de referência controlada com rigor e pré-escolhida de acordo

com a velocidade desejada. A tensão diferencial resultante, se existir,

é amplificada, primeiro electronicamente por um amplificador «clássico»

de válvulas, e depois por um amplificador rotativo chamado amplidínamo

que controla o campo do gerador que, por sua vez, fornece potência

eléctrica ao motor da secção considerada. Quando o gerador fornece

potência a diversos motores seccionais, usa-se a saída do amplidínamo

para controlar a excitação (ou campo) dos motores. Desta maneira

corrige-se rapidamente qualquer desvio da velocidade relativamente a um

valor pré-escolhido e comum a todas as secções.

Não vamos, evidentemente, entrar em

pormenores sobre o sistema de controle que acabamos de referir. A

descrição aqui feita serve apenas para salientar dois elementos

fundamentais: a utilização de grandes grupos motores-geradores para a

conversão da corrente alternada para contínua e a aplicação de

pré-amplificadores de válvulas electrónicas e de amplificadores

rotativos (amplidínamos). Daqui se conclui que a parte de potência (além

da força motriz, evidentemente) se baseia em conversores rotativos e que

a parte de controle é electrónica, ou melhor talvez, semi-electrónica,

dada a utilização duma máquina rotativa e com escovas, o amplidínamo, e

de muitas unidades de comutação de tipo electromecânico (relés e

comutadores). Não vamos, evidentemente, entrar em

pormenores sobre o sistema de controle que acabamos de referir. A

descrição aqui feita serve apenas para salientar dois elementos

fundamentais: a utilização de grandes grupos motores-geradores para a

conversão da corrente alternada para contínua e a aplicação de

pré-amplificadores de válvulas electrónicas e de amplificadores

rotativos (amplidínamos). Daqui se conclui que a parte de potência (além

da força motriz, evidentemente) se baseia em conversores rotativos e que

a parte de controle é electrónica, ou melhor talvez, semi-electrónica,

dada a utilização duma máquina rotativa e com escovas, o amplidínamo, e

de muitas unidades de comutação de tipo electromecânico (relés e

comutadores).

Na época em que se encomendou este sistema,

no início dos anos cinquenta, estava sem sombra de dúvida actualizado.

Mas, nos anos seguintes, o desenvolvimento da electrónica de controle e

mesmo de potência foi (e continua a ser, aliás) tão vertiginoso que,

dentro dum período de tempo muito curto (e isso já acontecia em 1965),

ele estava tecnicamente ultrapassado, o que não significa de modo nenhum

que não se trate de aparelhagem de alta eficiência que satisfaz

inteiramente os seus utilizadores, e ainda continua a satisfazer nos

dias de hoje, apesar da idade e do seu inevitável envelhecimento, não

apenas devido à robustez das unidades instaladas, mas também devido aos

cuidados constantes do pessoal especializado responsável pela respectiva

conservação.

A partir de 1965, as constantes ampliações

da Central Geradora, da Fábrica de Pasta, do Branqueamento e da Fábrica

de Embalagens de Papel introduziram novos equipamentos de medição e de

controle pneumáticos e electrónicos – equipamentos que continuam a

aumentar persistentemente em quantidade e em complexidade técnica.

No campo dos pequenos sistemas de controle

limitado manteve-se a preferência pela técnica do controle pneumático

com transmissão analógica das informações, mas, mesmo assim,

introduziram-se também numerosos aparelhos electrónicos (alguns de

técnica bastante avançada) quando a variável medida ou o próprio

processo de medição conduzem naturalmente a esse tipo de equipamento e

também no caso de aparelhos laboratoriais (padrões ou ensaiadores da

Secção de Instrumentação e novos aparelhos de medida do laboratório).

Introduziram-se novos sensores de consistência em linha de muito maior

eficácia de medida e resolvendo, até certo ponto, um velho problema de

regulação específico da indústria de pasta e papel (referimo-nos ao

sensor do tipo «lâmina de cimitarra»), medidores magnéticos de caudal,

medidores de condutividade, medidores de pequenos potenciais

electroquímicos com aplicação em aparelhos de análise e controle químico

contínuo (casos do pH e do potencial redox), aparelhagem ultra-sónica de

alarme e de medição de espessuras, aparelhagem radioactiva de alarme de

nível, sensores de proximidade, aparelhos de raios X para exame de

soldaduras, etc. Surgiram os aparelhos miniatura com circuitos

pneumáticos impressos e colocação rápida por encavilhamento, quer das

ligações eléctricas, quer das pneumáticas, os quais se destinam a

resolver o problema do espaço nos painéis. Com efeito, à medida que o

número de aparelhos necessários aumenta (e esse número aumentou

muitíssimo nos últimos anos) os painéis de controle que albergassem

controladores e registadores clássicos tornavam-se impraticáveis dado o

seu enorme tamanho. O problema foi resolvido com os novos modelos do

tipo miniatura nos quais se introduziram os últimos aperfeiçoamentos da

técnica pneumática analógica e que, além de oferecerem inegáveis

facilidades de montagem, de manipulação e de conservação

(encavilhamento, gráfico de rolo, construção modular, etc.), ocupam um

espaço muito menor no painel (embora aumente, mas isso pouca importância

tem, o espaço em profundidade).

/ 35

/

Todos estes sistemas continuam, contudo,

analógicos. Sabemos que, no campo da fluídica, nomeadamente da

pneumática, a tecnologia moderna criou também circuitos digitais, de

certo modo funcionalmente semelhantes aos electrónicos ou de tipos

homólogos a estes, mas nunca os adoptámos na fábrica de Cacia devido aos

seus inconvenientes quando comparados aos circuitos idênticos de tipo

electrónico. Cuidamos que, neste campo, a técnica do futuro aponta para

os grandes sistemas globais e integrados, totalmente automáticos e

comandados por computadores programáveis individuais ou centrais. E aí a

tecnologia da electrónica tem completo e inatacável predomínio, embora

nas zonas periféricas possa aparecer ainda controle fluídico do tipo

analógico, umas vezes por certas vantagens técnicas excepcionais e

pontuais, outras devido ao aproveitamento de material existente (neste

último caso com os problemas resultantes da adaptação de equipamentos

antigos às novas condições de controle avançado adoptadas). Não se

encontra, porém, o nosso país em condições sócio-económicas (e até

culturais, diga-se de passagem...) que, para já, justifiquem a adopção

de tais sistemas ou qualquer opção tecnológica de vanguarda e, por isso,

limitamo-nos aos aperfeiçoamentos pontuais, às consequências da evolução

da técnica do processo sobre o número e os tipos de Iacetes de controle

usados, e ao aumento quantitativo derivado de novos equipamentos de

processo instalados, sempre dentro dos conceitos dos modelos de controle

«clássicos».

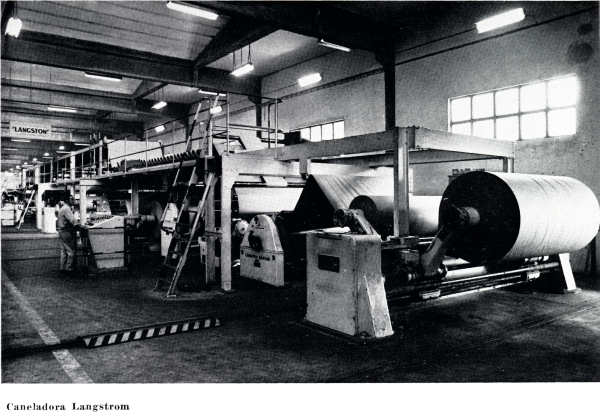

Contudo, já não se passa bem a mesma coisa

quando se trata de grandes equipamentos tradicionalmente de comando

global (como a máquina de papel atrás referida) ou em que as condições

de operação impõem um certo grau de automatismo do tipo comutação (a

qual pode ser electromecânica, electrónica ou mista). Nestes casos, a

tecnologia electrónica oferece-nos consideráveis aperfeiçoamentos

imediatamente aplicáveis e que não devemos (e, até certo ponto, nem

podemos) desprezar. É efectivamente o que acontece nas instalações

fabris de Cacia com as duas novas máquinas de tiragem de pasta seca, com

os novos lavadores e difusores de pasta, com uma nova máquina de canelar

que veio, entretanto, substituir a antiga, com várias máquinas novas,

bastante automatizadas, que se instalaram na Fábrica de Embalagens de

Papel, etc.

Evidentemente que não dispomos aqui de

espaço que nos permita referir todos estes casos com um mínimo de

considerações e de dados técnicos. Contudo, vamos tratar muito

rapidamente de um deles e dos mais importantes: o que se refere, dum

modo geral, à electrónica de potência.

Como já tivemos ocasião de dizer, no

accionamento de grandes máquinas multi-seccionais com regulação rigorosa

da velocidade, convém adoptar o motor de corrente contínua, o que impõe

a conversão de corrente alternada para corrente contínua. E, se

possível, essa conversão deverá ser controlada. Na Máquina de Papel, por

exemplo, isso era conseguido através de grupos de geradores e motores e

estava aí, precisamente, uma das grandes fontes de aborrecimentos, de

avarias e de despesas quer de primeiro estabelecimento, quer de

conservação e substituição. É esse um dos grandes males de que padecem

os equipamentos clássicos do tipo considerado. Ora bem: esse problema

foi resolvido pela «electrónica de potência», ou melhor, pela aplicação

da técnica dos semicondutores ao campo da manipulação de grandes

potências eléctricas. Assim, a electrónica invadiu, directamente e com

enormes vantagens, a esfera daquilo a que, nas nossas faculdades de

engenharia, há alguns anos, se chamava «técnica das correntes fortes».

A electrónica de potência compreende a

ligação, desligação, controle e transformação da energia eléctrica

quando se utilize para isso válvulas conversoras, bem como os

correspondentes dispositivos de comando, controle e regulação. No

conceito de válvulas conversoras cabem não apenas as válvulas de vácuo e

as válvulas de descarga, mas também as válvulas de semicondutores, isto

é, rectificadores oximetálicos, de selénio e de silício, transistores e

tiristores.

Distingue-se normalmente a parte de potência

e a parte de comando e regulação. Contudo, tanto numa como na outra

empregam-se actualmente componentes básicos de material semicondutor

monocristalino, portanto com exclusão dos semicondutores policristalinos

(rectificadores oximetálicos e rectificadores de selénio). Por isso, na

parte de potência

/ 36

/ surgem-nos díodos

semicondutores, tiristores (sob as suas formas de diacs, triacs e RCS ou

rectificadores controlados de silício) e transístores de potência; na

parte de comando e de regulação, díodos, transístores e os moderníssimos

circuitos integrados. Com uma aplicação de componentes de tipo igual e

normalizado consegue-se uma construção compacta, a maior parte das vezes

modular, de grupos construtivos, com predomínio, sempre que possível, de

circuitos impressos e encavilháveis, até nas próprias instalações de

electrónica de potência, com benéficas consequências no que respeita à

fiabilidade do equipamento.

A electrónica de potência desenvolveu-se,

portanto, a partir da técnica de conversão com válvulas. Semelhante

prática remonta aos anos trinta, pois já nessa altura havia em serviço

um grande número de instalações conversoras com válvulas de vapor de

mercúrio, tanto sob a forma de rectificadores não controlados como

controlados, com potências que iam até à beira dos megawatts.

Inicialmente tinham surgido os conversores mais simples, isto é,

rectificadores não controlados desenvolvidos no princípio do século,

para carga de baterias com redes de corrente monofásica ou trifásica, a

partir dos primeiros rectificadores de vapor de mercúrio construídos, em

1902, por P. Cooper-Hewit. Com o desenvolvimento tecnológico, surgiram

outros campos de aplicação como, por exemplo, a alimentação de

consumidores de corrente contínua de potência média através de

subestações rectificadoras e redes urbanas de corrente contínua, além do

serviço ferroviário com o mesmo tipo decorrente e da electrólise. A electrónica de potência desenvolveu-se,

portanto, a partir da técnica de conversão com válvulas. Semelhante

prática remonta aos anos trinta, pois já nessa altura havia em serviço

um grande número de instalações conversoras com válvulas de vapor de

mercúrio, tanto sob a forma de rectificadores não controlados como

controlados, com potências que iam até à beira dos megawatts.

Inicialmente tinham surgido os conversores mais simples, isto é,

rectificadores não controlados desenvolvidos no princípio do século,

para carga de baterias com redes de corrente monofásica ou trifásica, a

partir dos primeiros rectificadores de vapor de mercúrio construídos, em

1902, por P. Cooper-Hewit. Com o desenvolvimento tecnológico, surgiram

outros campos de aplicação como, por exemplo, a alimentação de

consumidores de corrente contínua de potência média através de

subestações rectificadoras e redes urbanas de corrente contínua, além do

serviço ferroviário com o mesmo tipo decorrente e da electrólise.

As válvulas de vapor de mercúrio dominam

intensidades de 1000 A para tensões da ordem de alguns kV.

Em 1930, entraram em serviço os primeiros

rectificadores de semicondutores, aplicáveis, contudo, a uma faixa de

Potências baixa. Primeiro apareceram os rectificadores oximetálicos e,

pouco depois, os de selénio, cuja base é material semicondutor

tetracristalino. Estes últimos têm-se aperfeiçoado, mantendo ainda

actualmente muitos campos de aplicação como pequenos rectificadores (por

exemplo, rectificadores de alta tensão em aparelhos de televisão).

Nos anos cinquenta, conseguiram-se

desenvolver os primeiros transístores (mas não de potência) e díodos

semicondutores de material monocristalino, primeiro como díodos de

germânio e, alguns anos depois, como díodos de silício, nos quais se

podem alcançar já tensões elevadas. O primeiro transístor foi criado no

campo das telecomunicações pelos laboratórios Bell, nos Estados Unidos,

e, pouco depois, pelo Centro de Investigação Científica dos C T. T.

franceses, em 1948.

Em 1958, a General Electric, nos Estados

Unidos, desenvolvia os primeiros tiristores sob a forma de redificadores

controláveis de silício. Estes novos tipos de semicondutores de potência

controláveis desempenhariam, na técnica da energia eléctrica, durante os

anos sessenta, um papel comparável ao dos transístores nas

telecomunicações, um decénio antes.

No começo dos anos sessenta, os trabalhos de

investigação conduziram a um aperfeiçoamento constante dos componentes

semicondutores e da correspondente técnica de circuitos, o que originou

um desenvolvimento rápido e uma ampliação espectacular dos conversores

clássicos. Ao lado dos circuitos com válvulas de vapor de mercúrio,

tecnicamente perfeitas, conseguiram-se atingir novos tipos de circuitos

e novas aplicações. Estes factos foram favorecidos por dois factores:

pela melhoria das características eléctricas dos semicondutores de

potência, que apresentam consideráveis vantagens relativamente às

válvulas de vapor de mercúrio, sobretudo no que diz respeito à baixa

tensão de disparo e ausência de reacendimento, e muito especialmente

ainda no que se refere ao comportamento dinâmico durante a ligação e

desligação, bem como pelos progressos registados no campo dos

componentes utilizáveis na parte descontrole e regulação, o que permite,

além do mais, a realização de funções complexas de controle e regulação.

A fase presente caracteriza-se pela cada vez maior introdução de

circuitos integrados na parte de controle e regulação.

Pode dizer-se, sem qualquer dúvida, que a

meio da década de sessenta o conceito de técnica de conversão eléctrica

se ampliou definitivamente para a electrónica de potência. Não admira,

portanto, que os novos e mais actualizados equipamentos instalados no

complexo fabril de Cacia se baseiem na aplicação da tecnologia dos

semicondutores, nomeadamente nos tiristores, transístores e circuitos

integrados em suas variadas versões. Se a isto acrescentarmos o rápido

desenvolvimento e aplicação à escala industrial de circuitos lógicos e

de computação, ficaremos com uma pequena ideia da importância cada vez

maior que a electrónica está a assumir entre nós.

Cacia, 5 de Maio de 1978

F. GONÇALVES LAVRADOR

___________________________________________________________________________

* Eng.º Electrotécnico, Chefe dos Serviços de

Conservação de Instrumentos do Centro CACIA

|