|

1 - Considerações gerais

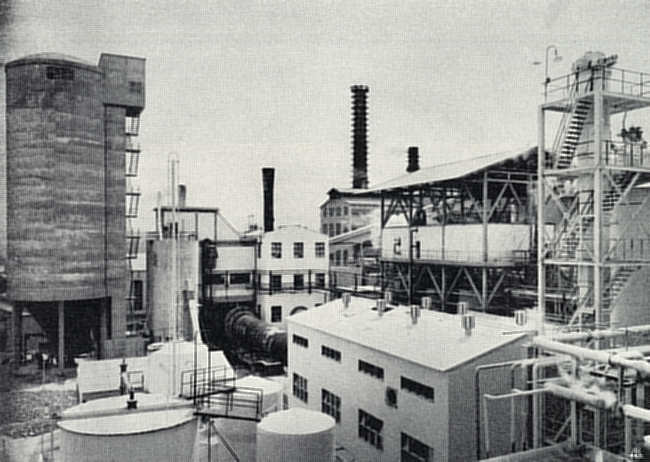

As instalações fabris da Companhia

Portuguesa de Celulose ocupam uma superfície de terreno de forma

triangular, com uma área de cerca de 400 000 m2, no lugar

da Marinha Baixa, em Cacia, limitada pelo Rio Vouga, pela estrada

nacional Aveiro-Porto e pela linha férrea Lisboa-Porto.

Vista Exterior - lado Sul

A proximidade do Rio Vouga, que

fornece a água necessária para o fabrico, e a da via-férrea e da

estrada nacional, que permitem um fácil aprovisionamento de

matérias-primas e o escoamento dos produtos fabricados, tornam

previlegiada a localização das instalações fabris.

Entrou em laboração no 2.º semestre

de 1953, tendo, então, uma capacidade de produção de 114 t/dia de

pasta de madeira, 100 t/dia de papel e 50 t/dia de cartão canelado.

Essas capacidades de produção são hoje de, respectivamente, 500

t/dia de pasta, 150 t/dia de papel e 80 t/dia de cartão canelado.

Faz-se notar que as capacidades de

produção de cartão canelado se referem a períodos de 14 horas úteis

de trabalho.

Parte da pasta produzida é

branqueada, tendo as

/ 30 / capacidades de branqueio, no

período referido, passado de 100 para 350 t/dia.

Fabrica ainda, a Companhia

Portuguesa de Celulose, sacos de papel e fita gomada, sendo a

produção de, respectivamente, 12 t e 1 t em cada período de 8 horas.

Para além dos aumentos de produção

acabados de referir, também a qualidade dos produtos fabricados

atingiu tal nível, que não há dificuldade em exportar todas as

pastas e papéis produzidos que não são absorvidos em consumo interno

ou pelo mercado nacional.

2 - Fabrico

Todas as matérias-primas naturais

utilizadas no fabrico de papel têm a característica comum de serem

constituídas por fibras celulósicas, ligadas umas às outras por uma

substância termoplástica, a lignina, que confere ao vegetal a sua

rigidez.

Os diversos tratamentos papeleiros

têm por fim:

– dissociar os aglomerados

celulósicos ligados pela lignina, individualizando as fibras.

– aumentar a superfície das fibras

assim libertadas e promover a sua associação de tal modo que formem

uma folha.

A primeira finalidade atinge-se

através dos processos de fabricação de pasta, e a segunda nas

fábricas de papel.

2.1 - Fabrico de pasta

A dissociação dos aglomerados de

fibra pode conseguir-se por meios meramente mecânicos, dando lugar à

formação da chamada pasta mecânica, utilizada no fabrico de cartões

e papéis que não exigem elevada resistência (papel de jornal, por

exemplo); por meios em que a energia mecânica entra numa percentagem

muito baixa, e em que se recorre quase exclusivamente à energia

química, produzindo-se as chamadas pastas químicas; e, finalmente,

por meios que utilizam tanto a energia mecânica como a química, em

quantidades apreciáveis, de que resultam pastas designadas por

semi-químicas.

Fornos de Cal e Centrifugação

Presentemente, em Cacia, fabricam-se

exclusivamente pastas químicas pelo processo ao sulfato que produz

pastas de grande resistência, as pastas «kraft» (em alemão, kraft

significa força).

O fabrico de pasta envolve uma série

de operações que, resumidamente, podem esquematizar-se do modo

seguinte:

1) Preparação da madeira

2) Cozimento

3) Lavagem e depuração

4) Branqueamento

5) Tiragem da pasta

Subsidiariamente há ainda a

considerar:

6) Preparação e recuperação da

lexívia

7) Aproveitamento dos produtos

resinosos

A madeira de eucalipto ou de pinho,

que é recebida em toros de 1 a 2 m de comprimento e com diâmetro

entre 6 e 30 cm, é levada a uma estação de descasque donde, já

limpa, segue para os destroçadores. As aparas produzidas são

divididas e classificadas por um crivo oscilante. Aquelas que têm

dimensões apropriadas seguem para o fabrico; as demasiado grandes

voltam aos destroçadores.

Fabrico de caixas

Para além da madeira em toros,

utilizam-se também desperdícios de serração, que são reduzidos a

aparas numa instalação própria, idêntica à já referida.

Assim preparada, a madeira é então

cozida. O cozimento constitui a principal operação de fabrico e o

seu fundamento químico assenta na acção sobre a madeira, de uma

solução, onde predomina a soda cáustica e o sulfato de sódio (Iixívia

branca).

O cozimento é feito em duas linhas

de fabrico, sendo uma constituída por 4 digestores descontínuos de

85 m3 cada, e a outra, mais recente, por um digestor

contínuo com lavagem incorporada, para uma capacidade nominal de 300

t/dia.

O cozimento, sob pressão, leva cerca

de 4 horas e o aquecimento por meio de vapor é feito por via

indirecta.

Após a cozedura, o conteúdo dos

digestores é descarregado para tanques de maior volume, passando as

aparas de uma pressão da ordem dos 8 kg/cm2 para a

pressão atmosférica, o que provoca o seu desfibramento.

O vapor libertado nas descargas vai

a um condensador de superfície, sendo o seu calor aproveitado para

aquecer água. Também a terebentina da madeira, arrastada por esse

vapor, é recuperada por condensação.

Dos tanques de descompressão a pasta

é bombada para um sistema de lavadores, passando no seu trajecto

/ 31 /

por crivos especiais que retiram os nós da madeira e as aparas não

cozidas.

A classificação final da pasta é

feita em crivos e depuradores centrífugos.

A lexívia separada na operação de

lavagem, que é feita em circuito fechado e contra-corrente, é

enviada a um conjunto de evaporadores, onde a sua concentração é

elevada até cerca de 50% de sólidos, sendo depois queimada em

caldeiras especiais (caldeiras de recuperação) a que voltaremos a

referir-nos.

Para certos casos, é necessário

submeter a pasta a um branqueio tendente a destruir as impurezas que

acompanham a celulose, dando-lhe uma cor castanha.

Existem em Cacia duas instalações de

branqueio de pastas, utilizando na primeira, a mais antiga, cloro,

soda cáustica e hipoclorito de cálcio, e na segunda, cloro, soda

cáustica e dióxido de cloro, e ainda hipoclorito de cálcio em alguns

casos.

A introdução de dióxido de cloro

como agente de branqueio permite fabricar pastas com muito elevado

grau de brancura, mantendo as suas características de resistência a

bom nível.

Quer a pasta branca, quer a pasta

crua (assim é designada a pasta não branqueada) podem ser enviadas

em suspensão para a instalação de fabrico de papel, ou secas,

cortadas em folhas e enfardadas.

As pastas cruas não enviadas para a

fábrica de papel são prensadas até ficarem com 95% de humidade,

cortadas em folhas e enfardadas, e enviadas depois para um local de

recolha, sendo todas estas operações altamente automatizadas.

As pastas branqueadas, antes de

sofrerem as operações referidas para as pastas cruas, são novamente

depuradas e submetidas, após a prensagem, a um processo de

aquecimento, que permite tirá-Ias apenas com cerca de 10% de

humidade.

Quando nos referimos à operação da

lavagem de pasta, escrevemos que a lixívia separada era concentrada

e queimada em caldeiras de recuperação. A esta lixívia dá-se o nome

de lixívia negra e não é senão a lixívia branca utilizada no

cozimento, depois de ter dissolvido os elementos não celulósicos da

madeira. A matéria orgânica dissolvida é utilizada como combustível

nas caldeiras de recuperação, produzindo quantidade muito apreciável

de vapor, e as substâncias inorgânicas, que fundem, caem no fundo da

fornalha e escorrem para um tanque, onde são diluídas.

Antes de se proceder à queima da

lixívia negra, adiciona-se-Ihe sulfato de sódio em pó (daí o nome do

processo – processo ao sulfato –), para assim compensar as perdas em

sulfureto de sódio que sempre se verificam.

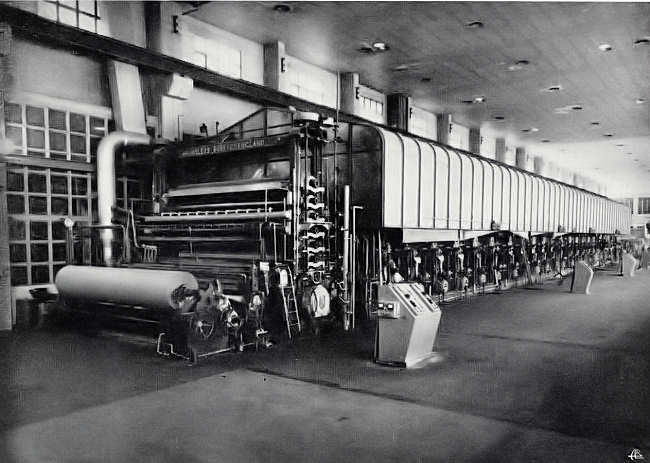

Máquinas de Papel

/ 32 /

A solução de cinzas fundidas, a que se dá o nome de lixívia verde, é

essencialmente constituída por carbonato de sódio e sulfureto de

Sódio.

A composição da lixívia verde é

ainda diferente da da lixívia branca utilizada no fabrico, em cuja

composição, como dissemos, entra fundamentalmente a soda cáustica e

o sulfureto de sódio. Torna-se necessário, portanto, transformar o

carbonato de sódio da lixívia verde em soda cáustica, o que se

consegue pela adição de cal apagada.

Para produzir cal necessária existem

em Cacia duas instalações de caustificação, constituídas por fornos

de cal rotativos, extintores de cal, clarificadores, lavadores,

tanques de armazenamento, etc.

Quando se faz a adição de cal

apagada à lixívia verde, forma-se soda cáustica, como dissemos, e

precipita carbonato de cálcio. Estas lamas de carbonato de cálcio

são recuperadas e, após lavagem, introduzidas no forno de cal

juntamente com algum calcáreo britado, destinado a compensar perdas

que sempre se verificam, sendo aí novamente transformadas em óxido

de cálcio.

A água da lavagem das lamas do

carbonato de cálcio é utilizada na diluição das cinzas fundidas das

caldeiras de recuperação.

Para além da recuperação acabada de

referir, faz-se ainda um aproveitamento de produtos resinosos. A

espuma da lixívia negra é essencialmente um sabão de resina. Tratada

pelo ácido sulfúrico, dá origem a uma mistura de ácidos resínicos e

ácidos gordos, o «tall-oil», utilizável em certas indústrias, como

por exemplo as de vernizes, plásticos, etc.

2.2 - Fabrico de papel

A fábrica de papel de Cacia, que

produz principalmente papéis para cartão canelado, sacos e saquetas

e ainda outros papéis de embalagem, compreende 4 sectores

diferenciados, a saber:

a) Preparação de pastas

b) Máquina de papel

c) Acabamento

d) Armazém

A pasta, quando recebida em fardos,

tem de ser desfibrada para se transformar numa suspensão em que as

fibras estejam, tanto quanto possível, individualizadas.

Esta operação é levada a efeito em

dois desfibradores, cuja capacidade pode ir até cerca de 10 t/hora.

Uma vez desfibrada, a pasta é

tratada em aparelhos designados por despastilhadores, destinados a

completar o processo de desfibração, e daí vai aos refinadores, que

tendem a aumentar a superfície das fibras, transformando cada fibra

num feixe de fibrilas que,

/ 33 /

absorvendo água, aumentam de volume, tornando-se flexíveis e

gelatinizando-se parcialmente. Também os refinadores são utilizados

para cortar as fibras, quando estas são demasiadamente longas.

A pasta assim tratada é depois

depurada em crivos rotativos e em depuradores centrífugos, seguindo

daí para a máquina de papel, após a adição de quantidade

considerável de água, que é retirada durante o processo de fabrico

de papel.

Essa suspensão muito diluída entra

numa caixa em que se mantém uma altura de líquido variável com a

velocidade que se pratica e que tem uma saída inferior de abertura

regulável, que permite que se deposite sobre uma tela metálica

sem-fim e a toda a sua largura, um caudal constante.

Essa tela sem-fim, de malha aberta,

que na máquina de Cacia tem uma largura de cerca de 4,70 m e um

comprimento de 30 m, é mantida em movimento por um cilindro

aspirante e apoiada sobre rolos cobertos de borracha e caixas

aspirantes.

A água, por gravidade e pela

aspiração provocada pelos rolos, caixas aspirantes e pelo referido

cilindro aspirante, vai-se escoando à medida que a tela se vai

deslocando.

Atingido o extremo da tela metálica,

a folha de papel já formada, embora ainda com uma elevada

percentagem de água, é depositada sucessivamente sobre três feltros

de lã, passada através de três prensas e posta depois em contacto

com 41 cilindros secadores de 1,5 cm de diâmetro, aquecidos com

vapor.

Passa finalmente através de uma

calandra e é enrolada em volta de um veio metálico.

A máquina de papel de Cacia, embora

montada há já 15 anos, é ainda a máquina de maior capacidade de

produção existente no nosso país, podendo produzir papel com uma

largura de 4,40 cm, à velocidade de 440 m/min.

Uma vez fabricado, o papel segue

para a secção de acabamento, onde é cortado em bobines com as

medidas desejadas que, embaladas ou não, seguem para armazém. Daí,

ou é expedido em bobines ou segue para uma das duas cortadoras

existentes, para ser cortado em folhas e enresmado ou enfardado.

2.3 - Fabrico de cartão canelado

O cartão canelado, material básico

para o fabrico de caixas para embalagem, é fabricado em Cacia numa

máquina com 2,20 m de largura, capaz de atingir uma velocidade de

200 m/min.

Uma vez formada, a prancha vai a um

conjunto de cinco máquinas ranhuradoras – vincadoras – impressoras,

de características e possibilidades diferentes, sendo possível

imprimir a três cores.

Dessas cinco máquinas, a mais

aperfeiçoada

/ 34 / permite a colagem da patilha das

caixas e é capaz de uma produção de 18000 caixas/hora.

A fixação da patilha nas caixas não

fabricadas nesta máquina é feita por agrafagem.

3 - Produção de vapor e energia

O vapor, produzido a uma pressão de

63 kg/cm3 e a 4250 C, é gerado, como já referimos, por

duas caldeiras de recuperação, que são capazes de uma vaporização de

75 t/h, e por duas caldeiras a «fuel-oil», que podem produzir 70

t/h. Uma terceira caldeira para 100 t/h será montada brevemente.

O consumo anual de fuel-oil anda

pelas 55000 toneladas.

A energia eléctrica é gerada por

dois grupos turbo-gerados, com uma potência de 13125 kW, um de

condensação com duas extracções e outro de contrapressão. Um

terceiro grupo de 22 700 kW, já adquirido, será montado dentro de

pouco tempo.

4 - Água

A água para o fabrico é bombada do

rio Vouga, consumindo-se cerca de 1000 I/s na plena produção da

Fábrica.

5 - Alguns dados com interesse

Para se avaliar do grau de

importância desta unidade fabril no distrito e na própria Economia

Nacional, anotamos alguns números que nos parecem elucidativos:

Pessoal que presta serviço na

Empresa

– cerca de 1 500 trabalhadores

Ordenados e salários

– cerca de 60000 contos/ano (inclui

cerca de 9000 contos de encargos sociais)

Encargos com a política social da

Empresa

– cerca de 4300 contos/ano

Imposto de Comércio e indústria

(Câmara de Aveiro)

– cerca de 4000 contos/ano

Pasta exportada pelo porto de

Aveiro no primeiro semestre de 1969

– cerca de 32 000 toneladas

N.º de refeições (almoços e

jantares) servidos na Cantina da Empresa em 1968

– cerca de 273 000

|